Ar Buffer Tank – Efficiënte opslagoplossing voor uw producten

Productvoordeel

Efficiëntie en productiviteit zijn cruciaal in industriële processen. De AR-buffertank is een cruciaal onderdeel dat een belangrijke rol speelt bij het behalen van optimale prestaties. Dit artikel bespreekt de kenmerken van de AR-buffertank, belicht de voordelen ervan en legt uit waarom deze een waardevolle aanvulling is op diverse industriële systemen.

Een AR-buffertank, ook wel een accumulatortank genoemd, is een opslagvat dat wordt gebruikt om gas onder druk (in dit geval AR of argon) te bewaren. Het is ontworpen om een stabiele AR-stroom en -druk in het systeem te handhaven en zo een continue toevoer naar diverse apparatuur en processen te garanderen.

Een van de belangrijkste kenmerken van AR-buffertanks is de mogelijkheid om grote hoeveelheden AR op te slaan. De capaciteit van een watertank kan variëren, afhankelijk van de specifieke vereisten van het systeem waarin deze is geïntegreerd. Door een voldoende aantal AR's te hebben, kunnen processen soepel en zonder onderbreking verlopen, waardoor downtime wordt voorkomen en de algehele efficiëntie wordt verhoogd.

Een andere belangrijke eigenschap van de AR-surgetank is de drukregeling. De tank is uitgerust met een overdrukventiel om een consistent drukbereik in het systeem te behouden. Deze functie voorkomt drukpieken of -dalingen die schade aan apparatuur of verstoring van het productieproces kunnen veroorzaken. Het zorgt er ook voor dat de AR met de juiste druk wordt geleverd voor optimale prestaties en consistente resultaten.

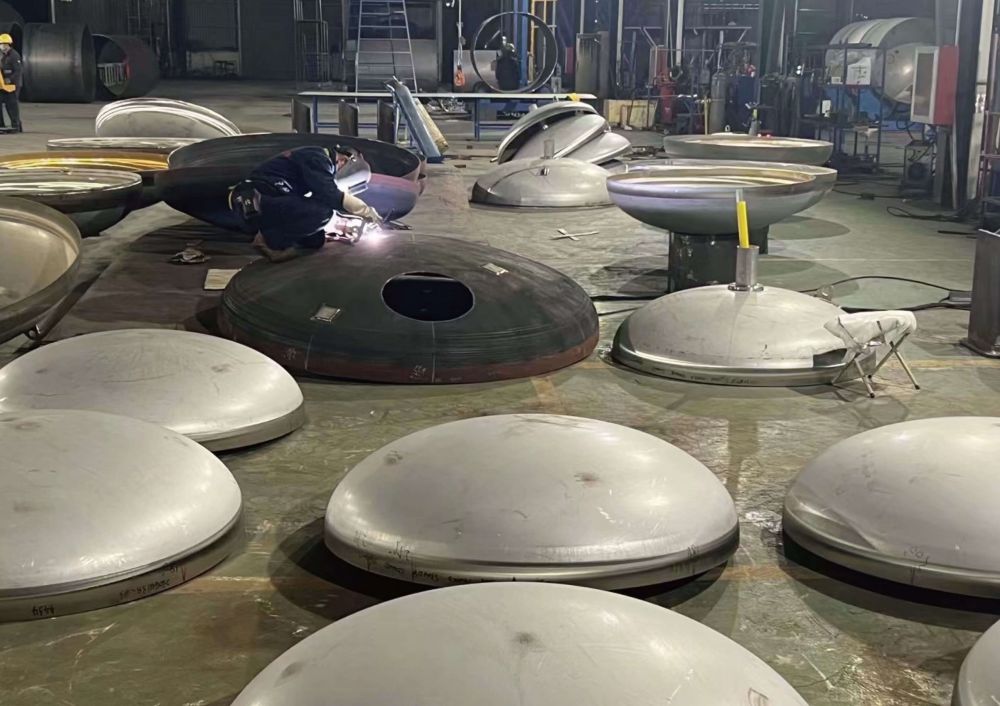

De constructie van de AR-buffertank is eveneens belangrijk. Deze tanks zijn meestal gemaakt van hoogwaardige materialen zoals roestvrij staal om duurzaamheid en corrosiebestendigheid te garanderen. Roestvrijstalen opslagtanks staan bekend om hun uitzonderlijke sterkte, waardoor ze bestand zijn tegen hoge druk en extreme temperatuurschommelingen. Deze eigenschap is cruciaal in industriële omgevingen waar tanks worden blootgesteld aan zware omstandigheden.

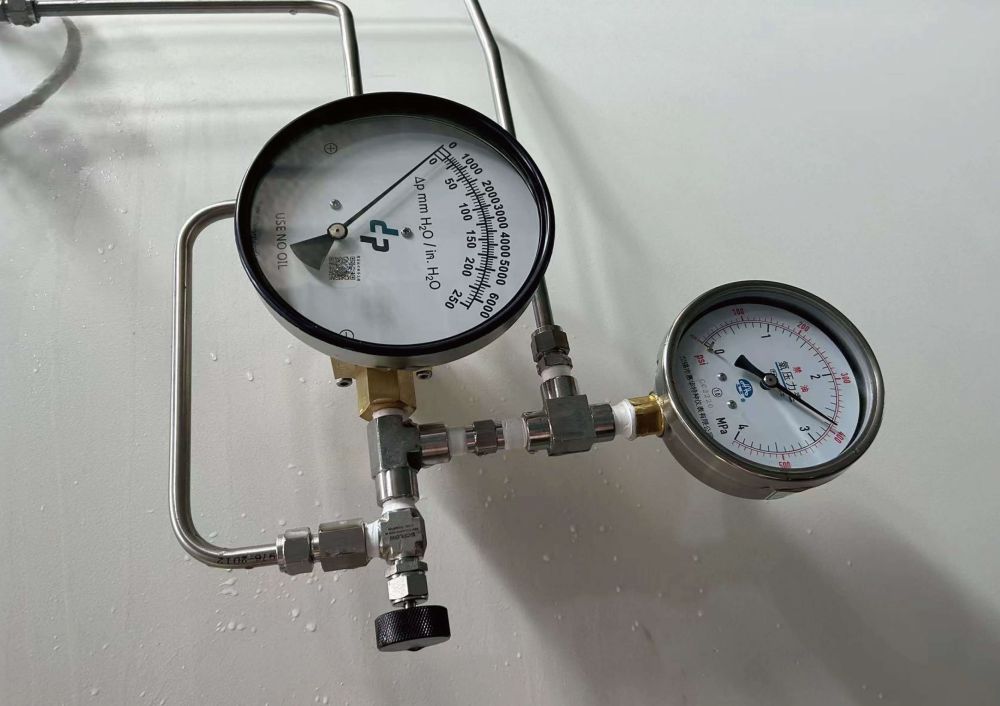

Bovendien zijn AR-druktanks uitgerust met diverse veiligheidsvoorzieningen. Zo beschikken ze over drukmeters en sensoren om de drukniveaus van opslagtanks in realtime te bewaken. Deze drukmeters fungeren als een vroegtijdig waarschuwingssysteem en waarschuwen operators voor drukafwijkingen, zodat snel corrigerende maatregelen kunnen worden genomen.

Bovendien zijn AR-buffertanks zo ontworpen dat ze eenvoudig in bestaande systemen kunnen worden geïntegreerd. Ze kunnen worden aangepast aan specifieke vereisten, waardoor naadloze compatibiliteit in industriële omgevingen wordt gegarandeerd. De juiste plaatsing van de tanks in het systeem is cruciaal, omdat dit een efficiënte distributie van AR naar de apparatuur die het nodig heeft, garandeert.

Kortom, de eigenschappen van AR-buffertanks maken ze tot waardevolle componenten in industriële processen. Hun vermogen om grote hoeveelheden AR op te slaan, de druk te regelen en consistente prestaties te handhaven, zorgt voor een ononderbroken werking en een verhoogde productiviteit. Duurzaamheid, veiligheidsvoorzieningen en eenvoudige integratie maken ze bovendien nog belangrijker.

Bij het overwegen van de installatie van een AR-buffertank is het belangrijk om een expert te raadplegen die advies kan geven over de specificaties van de buffertank en de optimale locatie ervan in het systeem. Met de juiste opslagtanks kunnen industriële processen soepel verlopen, wat de productiviteit en kosteneffectiviteit verhoogt.

Producteigenschappen

Argonbuffertanks (ook wel bekend als argonbuffertanks) zijn een belangrijk onderdeel van diverse industrieën. Ze worden gebruikt om de stroom argongas te conserveren en te reguleren, waardoor ze een belangrijk onderdeel vormen van veel toepassingen. In dit artikel onderzoeken we de verschillende toepassingen van argonbuffertanks en bespreken we de voordelen ervan.

Argon-surgetanks zijn geschikt voor industrieën die sterk afhankelijk zijn van argon en een continue toevoer vereisen. De maakindustrie is zo'n industrie. Argongas wordt veel gebruikt in metaalbewerkingsprocessen zoals lassen en snijden. Argon-surgetanks zorgen voor een continue toevoer van argon, waardoor het risico op onderbrekingen in deze kritieke processen wordt geëlimineerd. Met geplaatste surgetanks kunnen fabrikanten hun productiviteit verhogen door de downtime te minimaliseren en een constante gasstroom te handhaven.

De farmaceutische industrie is een andere sector waar Ar-buffertanks een belangrijke rol spelen. In de farmaceutische productie is het handhaven van een steriele omgeving cruciaal. Argon helpt een zuurstofvrije omgeving te creëren, microbiële groei te voorkomen en de productzuiverheid te waarborgen. Door gebruik te maken van argon-buffertanks kunnen farmaceutische bedrijven de stroom argongas in hun productieprocessen reguleren om het gewenste steriliteitsniveau gedurende het hele productieproces te handhaven.

De elektronica-industrie is een andere sector die profiteert van het gebruik van Argon-buffertanks. Argon wordt veel gebruikt bij de productie van halfgeleiders en andere elektronische componenten. Deze precisieonderdelen vereisen een gecontroleerde omgeving om oxidatie te voorkomen, wat hun prestaties negatief kan beïnvloeden. Argon-buffertanks helpen een stabiele argonatmosfeer te behouden en garanderen zo de kwaliteit en betrouwbaarheid van de geproduceerde elektronische componenten.

Naast deze specifieke industrieën worden argongas ook gebruikt in laboratoria. Onderzoekslaboratoria gebruiken argongas voor de productie van diverse analytische instrumenten, zoals gaschromatografen en massaspectrometers. Deze instrumenten vereisen een constante stroom argongas om nauwkeurig te kunnen werken. Arongasbuffertanks zorgen voor een constante gastoevoer, waardoor onderzoekers betrouwbare en reproduceerbare resultaten kunnen behalen in hun experimenten.

Nu we de toepassingen van Ar-surgetanks hebben besproken, laten we de voordelen ervan bespreken. Een van de belangrijkste voordelen van een surgetank is de mogelijkheid om continu argon te leveren. Dit elimineert de noodzaak van frequente cilinderwisselingen en minimaliseert het risico op storingen, wat de efficiëntie en productiviteit in alle sectoren verhoogt.

Argon-surgetanks helpen bovendien de argondruk te reguleren en voorkomen zo plotselinge drukpieken die apparatuur kunnen beschadigen of de integriteit van het proces in gevaar kunnen brengen. Door een stabiele druk te handhaven, zorgen surgetanks voor een constante gasstroom, optimaliseren ze de prestaties en verkleinen ze de kans op kostbare apparatuurstoringen.

Bovendien bieden argon-surge tanks meer controle over het argongasverbruik. Door de gasniveaus in opslagtanks te monitoren, kunnen bedrijven hun verbruik nauwkeurig inschatten en het gebruik dienovereenkomstig optimaliseren. Dit helpt niet alleen de bedrijfsvoering te stroomlijnen en kosten te verlagen, maar maakt ook een duurzamere aanpak van grondstoffenbeheer mogelijk.

Kortom, Ar-buffertanks hebben een breed scala aan toepassingen en bieden aanzienlijke voordelen voor diverse industrieën. Van productie en farmacie tot elektronica en onderzoekslaboratoria: gebruik argonbuffertanks om een constante argontoevoer te garanderen, de druk te reguleren en het gebruik beter te beheersen. Met deze voordelen in gedachten is het duidelijk waarom Ar-buffertanks een waardevolle investering zijn voor bedrijven die hun productiviteit willen verhogen, de processtabiliteit willen verbeteren en de bedrijfskosten willen verlagen.

Fabriek

Vertrekplaats

Productielocatie

| Ontwerpparameters en technische vereisten | ||||||||

| serienummer | project | container | ||||||

| 1 | Normen en specificaties voor ontwerp, fabricage, testen en inspectie | 1. GB/T150.1~150.4-2011 “Drukvaten”. 2. TSG 21-2016 “Veiligheidstechnische toezichtsvoorschriften voor stationaire drukvaten”. 3. NB/T47015-2011 “Lasvoorschriften voor drukvaten”. | ||||||

| 2 | ontwerpdruk MPa | 5.0 | ||||||

| 3 | werkdruk | MPa | 4.0 | |||||

| 4 | ingestelde temperatuur ℃ | 80 | ||||||

| 5 | Bedrijfstemperatuur ℃ | 20 | ||||||

| 6 | medium | Lucht/Niet-giftig/Tweede groep | ||||||

| 7 | Materiaal van de hoofddrukcomponent | Staalplaatkwaliteit en standaard | Q345R GB/T713-2014 | |||||

| opnieuw controleren | / | |||||||

| 8 | Lasmaterialen | ondergedompeld booglassen | H10Mn2+SJ101 | |||||

| Gasmetaalbooglassen, argon-wolfraambooglassen, elektrodebooglassen | ER50-6,J507 | |||||||

| 9 | Lasverbindingscoëfficiënt | 1.0 | ||||||

| 10 | Verliesloos detectie | Type A, B-verbindingsstuk | NB/T47013.2-2015 | 100% röntgen, klasse II, detectietechnologie klasse AB | ||||

| NB/T47013.3-2015 | / | |||||||

| A, B, C, D, E type gelaste verbindingen | NB/T47013.4-2015 | 100% magnetische deeltjesinspectie, klasse | ||||||

| 11 | Corrosietoeslag mm | 1 | ||||||

| 12 | Bereken dikte mm | Cilinder: 17,81 Kop: 17,69 | ||||||

| 13 | volledig volume m³ | 5 | ||||||

| 14 | Vulfactor | / | ||||||

| 15 | warmtebehandeling | / | ||||||

| 16 | Containercategorieën | Klasse II | ||||||

| 17 | Seismische ontwerpcode en -klasse | niveau 8 | ||||||

| 18 | Windbelastingontwerpcode en windsnelheid | Winddruk 850Pa | ||||||

| 19 | testdruk | Hydrostatische test (watertemperatuur niet lager dan 5°C) MPa | / | |||||

| luchtdruktest MPa | 5,5 (Stikstof) | |||||||

| Luchtdichtheidstest | MPa | / | ||||||

| 20 | Veiligheidsaccessoires en instrumenten | drukmeter | Wijzerplaat: 100 mm Bereik: 0~10MPa | |||||

| veiligheidsklep | ingestelde druk: MPa | 4.4 | ||||||

| nominale diameter | DN40 | |||||||

| 21 | oppervlaktereiniging | JB/T6896-2007 | ||||||

| 22 | Ontwerplevensduur | 20 jaar | ||||||

| 23 | Verpakking en verzending | Volgens de regelgeving van NB/T10558-2021 “Drukvatcoating en transportverpakking” | ||||||

| Opmerking: 1. De apparatuur moet effectief geaard zijn en de aardingsweerstand moet ≤ 10 Ω zijn. 2. Deze apparatuur wordt regelmatig geïnspecteerd volgens de vereisten van TSG 21-2016 "Technische veiligheidsvoorschriften voor stationaire drukvaten". Wanneer de corrosiegraad van de apparatuur de in de tekening aangegeven waarde vóór gebruik van de apparatuur bereikt, wordt deze onmiddellijk stopgezet. 3. De oriëntatie van het mondstuk wordt bekeken in de richting van A. | ||||||||

| Spuitmondtafel | ||||||||

| symbool | Nominale grootte | Aansluitmaat standaard | Verbindingsoppervlaktype | doel of naam | ||||

| A | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | luchtinlaat | ||||

| B | / | M20×1,5 | Vlinderpatroon | Manometerinterface | ||||

| ( | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | luchtuitlaat | ||||

| D | DN40 | / | lassen | Veiligheidsventielinterface | ||||

| E | DN25 | / | lassen | Rioolafvoer | ||||

| F | DN40 | HG/T 20592-2009 WN40(B)-63 | RF | thermometer mond | ||||

| M | DN450 | HG/T 20615-2009 S0450-300 | RF | mangat | ||||