CO₂-buffertank: efficiënte oplossing voor kooldioxidebeheersing

Productvoordeel

In industriële processen en commerciële toepassingen is het verminderen van de uitstoot van koolstofdioxide (CO₂) een prioriteit geworden. Een effectieve manier om CO₂-uitstoot te beheersen, is het gebruik van CO₂-buffertanks. Deze tanks spelen een essentiële rol bij het beheersen en reguleren van de uitstoot van koolstofdioxide en zorgen zo voor een veiligere en duurzamere omgeving.

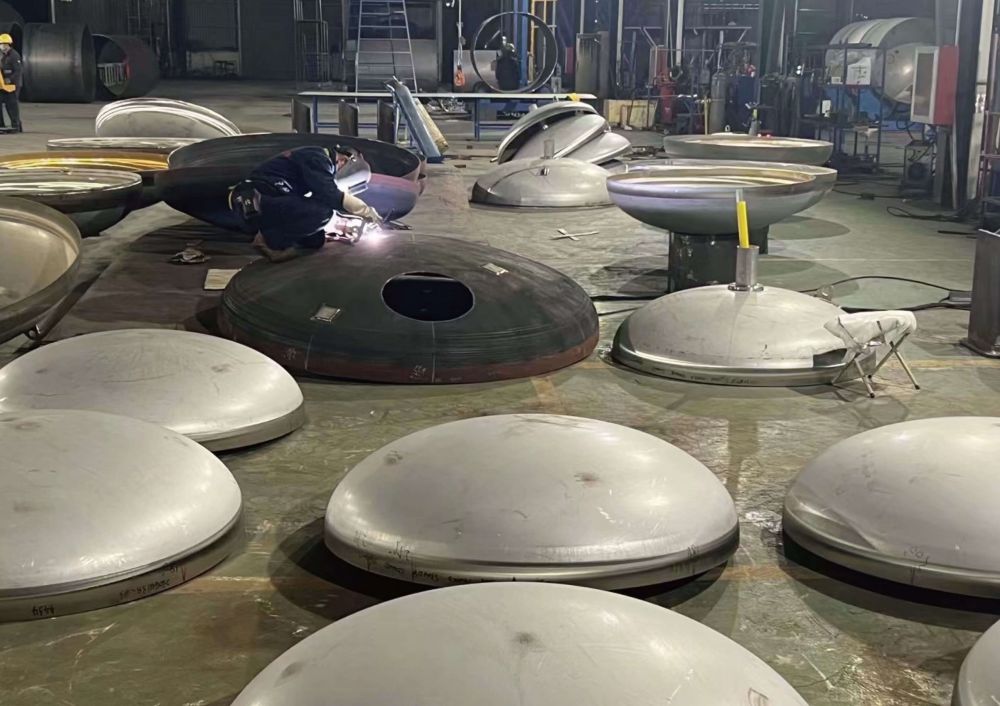

Laten we eerst eens kijken naar de kenmerken van een CO₂-buffertank. Deze tanks zijn speciaal ontworpen om kooldioxide op te slaan en te bevatten, en fungeren als buffer tussen de bron en verschillende distributiepunten. Ze zijn meestal gemaakt van hoogwaardig roestvrij staal, wat duurzaamheid en corrosiebestendigheid garandeert. CO₂-buffertanks hebben doorgaans een capaciteit van honderden tot duizenden liters, afhankelijk van de specifieke eisen van de toepassing.

Een belangrijk kenmerk van de CO₂-buffertank is het vermogen om overtollige CO₂ effectief te absorberen en op te slaan. Wanneer kooldioxide wordt geproduceerd, wordt het naar een buffertank geleid, waar het veilig wordt opgeslagen totdat het op de juiste manier kan worden gebruikt of veilig kan worden afgevoerd. Dit helpt overmatige ophoping van kooldioxide in de omgeving te voorkomen, waardoor het risico op potentiële gevaren wordt verminderd en de naleving van milieuvoorschriften wordt gewaarborgd.

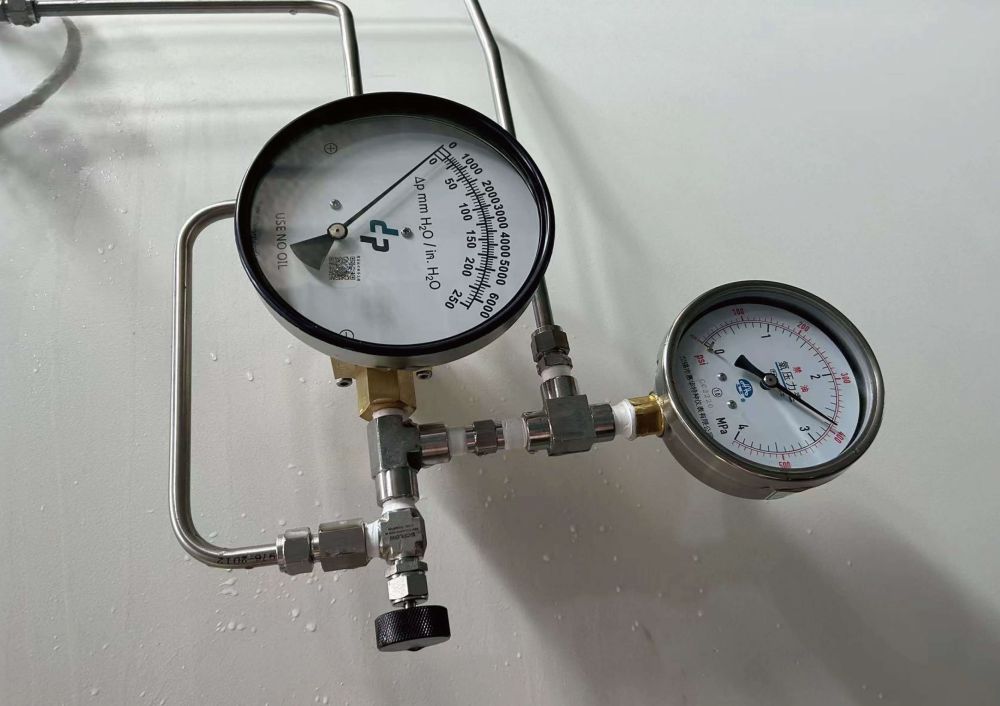

Bovendien is de CO₂-buffertank uitgerust met geavanceerde druk- en temperatuurregelsystemen. Hierdoor kan de tank optimale bedrijfsomstandigheden handhaven en de veiligheid en stabiliteit van de opgeslagen kooldioxide garanderen. Deze regelsystemen zijn ontworpen om druk- en temperatuurschommelingen te reguleren, mogelijke schade aan de opslagtanks te voorkomen en een efficiënte en veilige werking van de downstreamprocessen te garanderen.

Een ander belangrijk kenmerk van CO₂-buffertanks is hun compatibiliteit met diverse industriële toepassingen. Ze kunnen naadloos worden geïntegreerd in diverse systemen, waaronder systemen voor het toevoegen van koolzuur aan dranken, voedselverwerking, kassen en brandblussystemen. Deze veelzijdigheid maakt CO₂-buffertanks een integraal onderdeel van diverse industrieën en voldoet aan de groeiende vraag naar duurzaam CO₂-beheer.

Bovendien is de CO₂-buffertank ontworpen met veiligheidsvoorzieningen die de bescherming van de gebruiker en de omgeving voorop stellen. Ze zijn uitgerust met veiligheidskleppen, overdrukventielen en breekplaten om overdruk te voorkomen en een gecontroleerde afgifte van kooldioxide in noodgevallen te garanderen. Het volgen van de juiste installatie- en onderhoudsprocedures is cruciaal voor optimale prestaties en veiligheid van uw CO₂-buffertank.

De voordelen van CO₂-buffertanks beperken zich niet tot milieu- en veiligheidsaspecten. Ze dragen ook bij aan een betere operationele efficiëntie en kosteneffectiviteit. Door gebruik te maken van CO₂-buffertanks kunnen industrieën hun CO₂-uitstoot effectief beheersen, afval verminderen en hun algehele productieprocessen verbeteren. Bovendien kunnen deze tanks worden geïntegreerd met geavanceerde besturingssystemen om automatische monitoring en regeling mogelijk te maken, wat de operationele efficiëntie verder verbetert.

Concluderend spelen CO₂-buffertanks een cruciale rol bij het verminderen van CO₂-uitstoot in diverse industriële en commerciële toepassingen. Hun eigenschappen, waaronder de mogelijkheid om kooldioxide op te slaan en te reguleren, geavanceerde controlesystemen, compatibiliteit met verschillende industrieën en veiligheidsvoorzieningen, maken ze waardevol voor het behalen van duurzame ontwikkelingsdoelen. Naarmate industrieën milieuvraagstukken blijven prioriteren, zal het gebruik van CO₂-buffertanks ongetwijfeld steeds gebruikelijker worden, wat een schonere en veiligere toekomst voor ons allemaal garandeert.

Producttoepassingen

In het huidige industriële landschap zijn ecologische duurzaamheid en efficiënte bedrijfsvoering belangrijke aandachtspunten geworden. Nu industrieën ernaar streven hun CO₂-voetafdruk te verkleinen en de energie-efficiëntie te verbeteren, krijgt het gebruik van CO₂-buffertanks brede aandacht. Deze opslagtanks spelen een belangrijke rol in diverse toepassingen en bieden een scala aan voordelen die een positieve impact kunnen hebben op verschillende sectoren.

Een koolstofdioxidebuffertank is een container die wordt gebruikt om koolstofdioxidegas op te slaan en te reguleren. Koolstofdioxide staat bekend om zijn lage kookpunt en verandert bij kritische temperaturen en drukken van gasvormig in vast of vloeibaar. Drukvaten bieden een gecontroleerde omgeving die ervoor zorgt dat de koolstofdioxide in gasvormige toestand blijft, waardoor het gemakkelijker te hanteren en te transporteren is.

Een van de belangrijkste toepassingen van CO₂-buffertanks is de drankenindustrie. Kooldioxide wordt veel gebruikt als hoofdingrediënt in koolzuurhoudende dranken en zorgt voor een karakteristieke bubbel en een verbeterde smaak. De buffertank fungeert als reservoir voor kooldioxide en zorgt voor een constante aanvoer voor het koolzuurproces, terwijl de kwaliteit behouden blijft. Door grote hoeveelheden kooldioxide op te slaan, maakt de tank een efficiënte productie mogelijk en vermindert het risico op tekorten.

Daarnaast worden CO₂-buffertanks veel gebruikt in de productie, met name bij las- en metaalbewerkingsprocessen. In deze toepassingen wordt koolstofdioxide vaak gebruikt als beschermgas. De buffertank speelt een essentiële rol bij het reguleren van de koolstofdioxidetoevoer en het garanderen van een stabiele gasstroom tijdens laswerkzaamheden, wat essentieel is voor hoogwaardig laswerk. Door een constante koolstofdioxidetoevoer te handhaven, vergemakkelijkt de tank nauwkeurig lassen en draagt bij aan een hogere productiviteit.

Een andere opmerkelijke toepassing van CO₂-buffertanks is in de landbouw. Koolstofdioxide is essentieel voor de teelt van kamerplanten omdat het de plantengroei en fotosynthese bevordert. Door een gecontroleerde CO₂-omgeving te bieden, stellen deze tanks telers in staat hun gewasopbrengsten te optimaliseren en de algehele productiviteit te verhogen. Kassen met koolstofdioxidebuffertanks kunnen een omgeving creëren met verhoogde koolstofdioxidegehaltes, vooral in periodes waarin de natuurlijke atmosferische concentraties onvoldoende zijn. Dit proces, bekend als koolstofdioxideverrijking, bevordert een gezondere en snellere plantengroei, wat de kwaliteit en kwantiteit van de gewassen verbetert.

De voordelen van het gebruik van CO₂-opslagtanks beperken zich niet tot specifieke industrieën. Door koolstofdioxide efficiënt op te slaan en te distribueren, helpen deze tanks afval te verminderen en de algehele procesefficiëntie te verhogen. Strengere controles op de koolstofdioxideconcentraties dragen ook bij aan een lagere uitstoot van broeikasgassen, wat bijdraagt aan een duurzamere toekomst. Door een constante CO₂-aanvoer te garanderen, kunnen bedrijven bovendien verstoringen door mogelijke tekorten voorkomen, wat zorgt voor een ononderbroken bedrijfsvoering en een hogere klanttevredenheid.

Kortom, de toepassing van CO₂-buffertanks is cruciaal voor diverse industrieën. Of het nu gaat om de drankenindustrie, de maakindustrie of de landbouw, deze tanks spelen een sleutelrol bij het handhaven van een stabiele CO₂-aanvoer. De gecontroleerde omgeving die buffertanks bieden, draagt in hoge mate bij aan efficiënte productieprocessen, hoogwaardig laswerk en verbeterde gewasteelt. Bovendien helpen CO₂-buffertanks, door de uitstoot van afval en broeikasgassen te verminderen, industrieën op weg naar een duurzamere toekomst. Naarmate industrieën milieuverantwoordelijkheid en operationele efficiëntie blijven prioriteren, zal het gebruik van CO₂-buffertanks ongetwijfeld blijven toenemen en een waardevolle aanwinst worden.

Fabriek

Vertrekplaats

Productielocatie

| Ontwerpparameters en technische vereisten | ||||||||

| serienummer | project | container | ||||||

| 1 | Normen en specificaties voor ontwerp, fabricage, testen en inspectie | 1. GB/T150.1~150.4-2011 “Drukvaten”. 2. TSG 21-2016 “Veiligheidstechnische toezichtsvoorschriften voor stationaire drukvaten”. 3. NB/T47015-2011 “Lasvoorschriften voor drukvaten”. | ||||||

| 2 | ontwerpdruk MPa | 5.0 | ||||||

| 3 | werkdruk | MPa | 4.0 | |||||

| 4 | ingestelde temperatuur ℃ | 80 | ||||||

| 5 | Bedrijfstemperatuur ℃ | 20 | ||||||

| 6 | medium | Lucht/Niet-giftig/Tweede groep | ||||||

| 7 | Materiaal van de hoofddrukcomponent | Staalplaatkwaliteit en standaard | Q345R GB/T713-2014 | |||||

| opnieuw controleren | / | |||||||

| 8 | Lasmaterialen | ondergedompeld booglassen | H10Mn2+SJ101 | |||||

| Gasmetaalbooglassen, argon-wolfraambooglassen, elektrodebooglassen | ER50-6,J507 | |||||||

| 9 | Lasverbindingscoëfficiënt | 1.0 | ||||||

| 10 | Verliesloos detectie | Type A, B-verbindingsstuk | NB/T47013.2-2015 | 100% röntgen, klasse II, detectietechnologie klasse AB | ||||

| NB/T47013.3-2015 | / | |||||||

| A, B, C, D, E type gelaste verbindingen | NB/T47013.4-2015 | 100% magnetische deeltjesinspectie, klasse | ||||||

| 11 | Corrosietoeslag mm | 1 | ||||||

| 12 | Bereken dikte mm | Cilinder: 17,81 Kop: 17,69 | ||||||

| 13 | volledig volume m³ | 5 | ||||||

| 14 | Vulfactor | / | ||||||

| 15 | warmtebehandeling | / | ||||||

| 16 | Containercategorieën | Klasse II | ||||||

| 17 | Seismische ontwerpcode en -klasse | niveau 8 | ||||||

| 18 | Windbelastingontwerpcode en windsnelheid | Winddruk 850Pa | ||||||

| 19 | testdruk | Hydrostatische test (watertemperatuur niet lager dan 5°C) MPa | / | |||||

| luchtdruktest MPa | 5,5 (Stikstof) | |||||||

| Luchtdichtheidstest | MPa | / | ||||||

| 20 | Veiligheidsaccessoires en instrumenten | drukmeter | Wijzerplaat: 100 mm Bereik: 0~10MPa | |||||

| veiligheidsklep | ingestelde druk: MPa | 4.4 | ||||||

| nominale diameter | DN40 | |||||||

| 21 | oppervlaktereiniging | JB/T6896-2007 | ||||||

| 22 | Ontwerplevensduur | 20 jaar | ||||||

| 23 | Verpakking en verzending | Volgens de regelgeving van NB/T10558-2021 “Drukvatcoating en transportverpakking” | ||||||

| Opmerking: 1. De apparatuur moet effectief geaard zijn en de aardingsweerstand moet ≤ 10 Ω zijn. 2. Deze apparatuur wordt regelmatig geïnspecteerd volgens de vereisten van TSG 21-2016 "Technische veiligheidsvoorschriften voor stationaire drukvaten". Wanneer de corrosiegraad van de apparatuur de in de tekening aangegeven waarde vóór gebruik van de apparatuur bereikt, wordt deze onmiddellijk stopgezet. 3. De oriëntatie van het mondstuk wordt bekeken in de richting van A. | ||||||||

| Spuitmondtafel | ||||||||

| symbool | Nominale grootte | Aansluitmaat standaard | Verbindingsoppervlaktype | doel of naam | ||||

| A | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | luchtinlaat | ||||

| B | / | M20×1,5 | Vlinderpatroon | Manometerinterface | ||||

| ( | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | luchtuitlaat | ||||

| D | DN40 | / | lassen | Veiligheidsventielinterface | ||||

| E | DN25 | / | lassen | Rioolafvoer | ||||

| F | DN40 | HG/T 20592-2009 WN40(B)-63 | RF | thermometer mond | ||||

| M | DN450 | HG/T 20615-2009 S0450-300 | RF | mangat | ||||