N₂-buffertank: efficiënte stikstofopslag voor industriële toepassingen

Productvoordeel

Stikstofbuffertanks zijn een essentieel onderdeel van elk stikstofsysteem. Deze tank is verantwoordelijk voor het handhaven van de juiste stikstofdruk en -stroom door het systeem, wat zorgt voor optimale prestaties. Inzicht in de kenmerken van een stikstofbuffertank is cruciaal om de efficiëntie en effectiviteit ervan te garanderen.

Een van de belangrijkste kenmerken van een stikstofbuffertank is de grootte. De tank moet groot genoeg zijn om de juiste hoeveelheid stikstof op te slaan om aan de behoeften van het systeem te voldoen. De grootte van de tank is afhankelijk van factoren zoals de vereiste stroomsnelheid en de gebruiksduur. Een te kleine stikstofbuffertank kan leiden tot frequente bijvullingen, wat resulteert in stilstand en een lagere productiviteit. Aan de andere kant is een te grote tank mogelijk niet kosteneffectief omdat deze te veel ruimte en middelen verbruikt.

Een ander belangrijk kenmerk van een stikstofbuffertank is de drukclassificatie. Tanks moeten zo ontworpen zijn dat ze bestand zijn tegen de druk van de stikstof die wordt opgeslagen en gedistribueerd. Deze classificatie garandeert de veiligheid van de tank en voorkomt mogelijke lekkages of storingen. Het is cruciaal om een expert of fabrikant te raadplegen om er zeker van te zijn dat de drukclassificatie van de tank voldoet aan de specifieke eisen van uw stikstofsysteem.

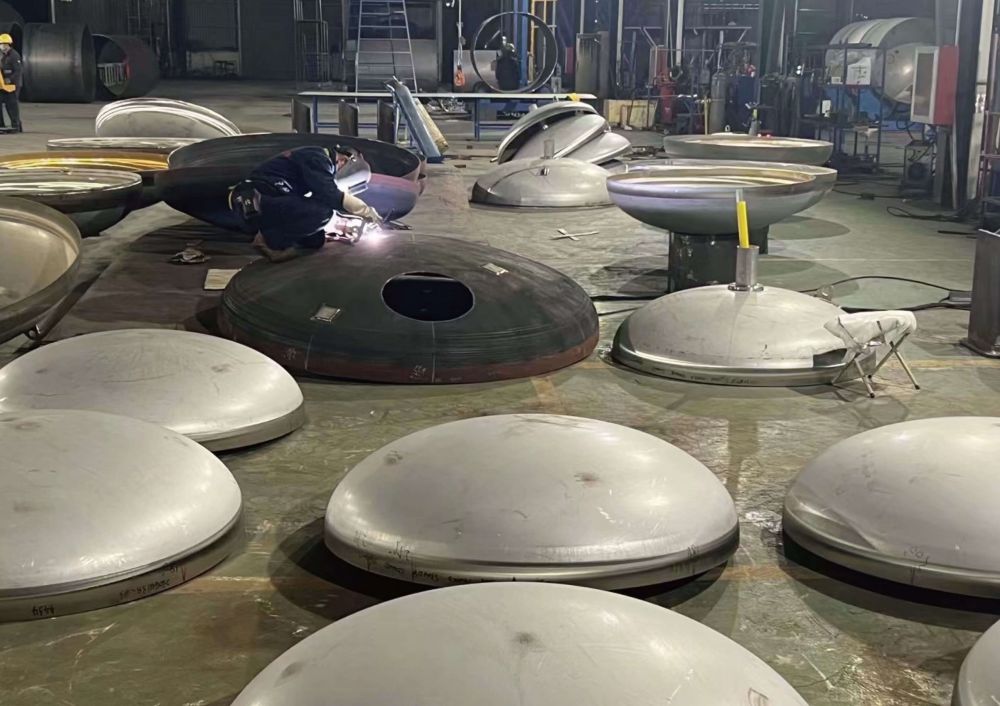

De materialen die gebruikt worden voor de constructie van de stikstofbuffertank zijn ook een belangrijk aspect om te overwegen. Opslagtanks moeten gemaakt zijn van corrosiebestendige materialen om mogelijke chemische reacties of aantasting door contact met stikstof te voorkomen. Materialen zoals roestvrij staal of koolstofstaal met geschikte coatings worden vaak gebruikt vanwege hun duurzaamheid en corrosiebestendigheid. De geselecteerde materialen moeten compatibel zijn met stikstof om de levensduur en prestaties van de tank te garanderen.

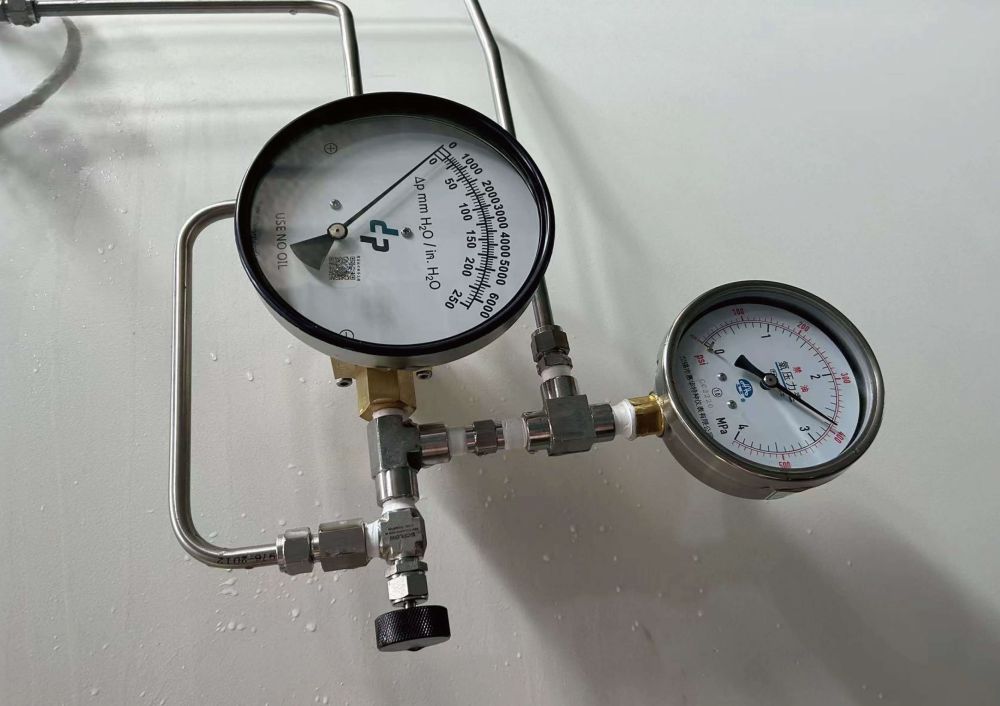

Het ontwerp van de N₂-buffertank speelt ook een cruciale rol in de eigenschappen ervan. Goed ontworpen tanks moeten functies hebben die een efficiënte werking en onderhoud mogelijk maken. Opslagtanks moeten bijvoorbeeld over de juiste kleppen, drukmeters en veiligheidsvoorzieningen beschikken om eenvoudige bewaking en controle te garanderen. Houd er ook rekening mee of de tank eenvoudig te inspecteren en te onderhouden is, aangezien dit de levensduur en betrouwbaarheid beïnvloedt.

Correcte installatie en onderhoud zijn cruciaal voor het maximaliseren van de eigenschappen van een stikstofbuffertank. Tanks moeten correct worden geïnstalleerd volgens de richtlijnen van de fabrikant en de industrienormen. Regelmatige inspectie- en onderhoudsactiviteiten, zoals het controleren op lekken, het controleren van de werking van de kleppen en het beoordelen van de drukniveaus, dienen te worden uitgevoerd om mogelijke problemen of achteruitgang te identificeren. Er moeten onmiddellijk passende maatregelen worden genomen om problemen op te lossen en verstoring van het systeem te voorkomen en de effectiviteit van de tank te behouden.

De algehele prestaties van een stikstofbuffertank worden beïnvloed door de verschillende kenmerken, die voornamelijk worden bepaald door de specifieke eisen van het stikstofsysteem. Een grondige kennis van deze kenmerken maakt een juiste selectie, installatie en onderhoud van de tank mogelijk, wat resulteert in een efficiënt en betrouwbaar stikstofsysteem.

Kortom, de kenmerken van een stikstofbuffertank, waaronder de grootte, druk, materialen en het ontwerp, hebben een aanzienlijke invloed op de prestaties in een stikstofsysteem. Door goed rekening te houden met deze kenmerken, wordt ervoor gezorgd dat de tank de juiste afmetingen heeft, drukbestendig is, gemaakt is van corrosiebestendige materialen en een goed ontworpen structuur heeft. De installatie en het regelmatige onderhoud van een opslagtank zijn even belangrijk om de efficiëntie en effectiviteit ervan te maximaliseren. Door deze kenmerken te begrijpen en te optimaliseren, kunnen stikstofbuffertanks bijdragen aan het algehele succes van het stikstofsysteem.

Producttoepassingen

Het gebruik van stikstof (N₂) buffertanks is essentieel in industriële processen waar druk- en temperatuurregeling cruciaal zijn. Stikstof buffertanks zijn ontworpen om drukschommelingen te reguleren en een stabiele gasstroom te garanderen. Ze spelen een belangrijke rol in diverse toepassingen in sectoren zoals de chemische, farmaceutische, petrochemische en industriële sector.

De primaire functie van een stikstofbuffertank is het opslaan van stikstof onder een specifieke druk, meestal boven de bedrijfsdruk van het systeem. De opgeslagen stikstof wordt vervolgens gebruikt om drukdalingen te compenseren die kunnen optreden als gevolg van veranderingen in de vraag of het gasaanbod. Door een stabiele druk te handhaven, faciliteren buffertanks de continue werking van het systeem en voorkomen ze onderbrekingen of defecten in de productie.

Een van de meest prominente toepassingen van stikstofbuffertanks is de chemische industrie. In deze industrie is nauwkeurige drukregeling cruciaal voor veilige en efficiënte chemische reacties. In chemische verwerkingssystemen geïntegreerde buffertanks helpen drukschommelingen te stabiliseren, waardoor het risico op ongevallen wordt verminderd en een consistente productproductie wordt gegarandeerd. Bovendien vormen buffertanks een stikstofbron voor afdekkingsoperaties, waarbij het verwijderen van zuurstof cruciaal is om oxidatie of andere ongewenste reacties te voorkomen.

In de farmaceutische industrie worden stikstofbuffertanks veelvuldig gebruikt om nauwkeurige omgevingsomstandigheden te handhaven in cleanrooms en laboratoria. Deze tanks vormen een betrouwbare bron van stikstof voor diverse doeleinden, waaronder het zuiveren van apparatuur, het voorkomen van contaminatie en het handhaven van de productintegriteit. Door effectief drukbeheer dragen stikstofbuffertanks bij aan de algehele kwaliteitscontrole en naleving van industriële regelgeving, waardoor ze een belangrijke troef zijn in de farmaceutische productie.

Petrochemische installaties verwerken grote hoeveelheden vluchtige en ontvlambare stoffen. Veiligheid is daarom cruciaal voor dergelijke installaties. Stikstofbuffertanks worden hier gebruikt als voorzorgsmaatregel tegen explosie of brand. Door een constant hogere druk te handhaven, beschermen buffertanks de procesapparatuur tegen mogelijke schade door plotselinge drukschommelingen in het systeem.

Naast de chemische, farmaceutische en petrochemische industrie worden stikstofbuffertanks veel gebruikt in productieprocessen die een nauwkeurige drukregeling vereisen, zoals in de auto-industrie, de voedingsmiddelen- en drankenindustrie en in de lucht- en ruimtevaart. In deze industrieën helpen stikstofbuffertanks bij het handhaven van een constante druk in diverse pneumatische systemen, waardoor een ononderbroken werking van kritische machines en gereedschappen wordt gegarandeerd.

Bij het selecteren van een stikstofbuffertank voor een specifieke toepassing moeten verschillende factoren in overweging worden genomen. Deze factoren omvatten de vereiste tankcapaciteit, het drukbereik en de constructiematerialen. Het is belangrijk om een tank te selecteren die voldoende voldoet aan de stroom- en drukvereisten van het systeem, en tegelijkertijd rekening te houden met factoren zoals corrosiebestendigheid, compatibiliteit met de bedrijfsomgeving en naleving van de regelgeving.

Kortom, stikstofbuffertanks zijn een onmisbaar onderdeel in diverse industriële toepassingen en bieden de broodnodige drukstabiliteit om veilige en efficiënte processen te garanderen. Het vermogen om drukschommelingen te compenseren en een constante stikstofstroom te leveren, maakt ze een essentiële troef in sectoren waar nauwkeurige regeling en betrouwbaarheid cruciaal zijn. Door te investeren in de juiste stikstofbuffertank kunnen bedrijven de operationele efficiëntie verhogen, risico's verminderen en de productie-integriteit behouden, wat uiteindelijk bijdraagt aan het algehele succes in de huidige competitieve industriële omgeving.

Fabriek

Vertrekplaats

Productielocatie

| Ontwerpparameters en technische vereisten | ||||||||

| serienummer | project | container | ||||||

| 1 | Normen en specificaties voor ontwerp, fabricage, testen en inspectie | 1. GB/T150.1~150.4-2011 “Drukvaten”. 2. TSG 21-2016 “Veiligheidstechnische toezichtsvoorschriften voor stationaire drukvaten”. 3. NB/T47015-2011 “Lasvoorschriften voor drukvaten”. | ||||||

| 2 | ontwerpdruk MPa | 5.0 | ||||||

| 3 | werkdruk | MPa | 4.0 | |||||

| 4 | ingestelde temperatuur ℃ | 80 | ||||||

| 5 | Bedrijfstemperatuur ℃ | 20 | ||||||

| 6 | medium | Lucht/Niet-giftig/Tweede groep | ||||||

| 7 | Materiaal van de hoofddrukcomponent | Staalplaatkwaliteit en standaard | Q345R GB/T713-2014 | |||||

| opnieuw controleren | / | |||||||

| 8 | Lasmaterialen | ondergedompeld booglassen | H10Mn2+SJ101 | |||||

| Gasmetaalbooglassen, argon-wolfraambooglassen, elektrodebooglassen | ER50-6,J507 | |||||||

| 9 | Lasverbindingscoëfficiënt | 1.0 | ||||||

| 10 | Verliesloos detectie | Type A, B-verbindingsstuk | NB/T47013.2-2015 | 100% röntgen, klasse II, detectietechnologie klasse AB | ||||

| NB/T47013.3-2015 | / | |||||||

| A, B, C, D, E type gelaste verbindingen | NB/T47013.4-2015 | 100% magnetische deeltjesinspectie, klasse | ||||||

| 11 | Corrosietoeslag mm | 1 | ||||||

| 12 | Bereken dikte mm | Cilinder: 17,81 Kop: 17,69 | ||||||

| 13 | volledig volume m³ | 5 | ||||||

| 14 | Vulfactor | / | ||||||

| 15 | warmtebehandeling | / | ||||||

| 16 | Containercategorieën | Klasse II | ||||||

| 17 | Seismische ontwerpcode en -klasse | niveau 8 | ||||||

| 18 | Windbelastingontwerpcode en windsnelheid | Winddruk 850Pa | ||||||

| 19 | testdruk | Hydrostatische test (watertemperatuur niet lager dan 5°C) MPa | / | |||||

| luchtdruktest MPa | 5,5 (Stikstof) | |||||||

| Luchtdichtheidstest | MPa | / | ||||||

| 20 | Veiligheidsaccessoires en instrumenten | drukmeter | Wijzerplaat: 100 mm Bereik: 0~10MPa | |||||

| veiligheidsklep | ingestelde druk: MPa | 4.4 | ||||||

| nominale diameter | DN40 | |||||||

| 21 | oppervlaktereiniging | JB/T6896-2007 | ||||||

| 22 | Ontwerplevensduur | 20 jaar | ||||||

| 23 | Verpakking en verzending | Volgens de regelgeving van NB/T10558-2021 “Drukvatcoating en transportverpakking” | ||||||

| Opmerking: 1. De apparatuur moet effectief geaard zijn en de aardingsweerstand moet ≤ 10 Ω zijn. 2. Deze apparatuur wordt regelmatig geïnspecteerd volgens de vereisten van TSG 21-2016 "Technische veiligheidsvoorschriften voor stationaire drukvaten". Wanneer de corrosiegraad van de apparatuur de in de tekening aangegeven waarde vóór gebruik van de apparatuur bereikt, wordt deze onmiddellijk stopgezet. 3. De oriëntatie van het mondstuk wordt bekeken in de richting van A. | ||||||||

| Spuitmondtafel | ||||||||

| symbool | Nominale grootte | Aansluitmaat standaard | Verbindingsoppervlaktype | doel of naam | ||||

| A | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | luchtinlaat | ||||

| B | / | M20×1,5 | Vlinderpatroon | Manometerinterface | ||||

| ( | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | luchtuitlaat | ||||

| D | DN40 | / | lassen | Veiligheidsventielinterface | ||||

| E | DN25 | / | lassen | Rioolafvoer | ||||

| F | DN40 | HG/T 20592-2009 WN40(B)-63 | RF | thermometer mond | ||||

| M | DN450 | HG/T 20615-2009 S0450-300 | RF | mangat | ||||